+ 86-18052080815 | info@harsle.com

Liczba wyświetleń:625 Autor:Edytuj tę stronę Wysłany: 2024-08-30 Źródło:Ta strona

Obliczenie prawidłowego układu rozwinięcia blachy ma kluczowe znaczenie dla uzyskania dobrej jakości gotowej części naciśnij hamulec. Jednak wielu programistów CAD i CNC nie ma pojęcia, jak obliczyć wymagane wartości. Wiele lat temu prawdziwi eksperci stworzyli ściągawki i przyczepili je do ściany. Nauczyli nowego ucznia jedynie, jak zastosować wyniki pokazane na ściągawce, a nie jak obliczyć liczby. Cóż, teraz ci eksperci przeszli na emeryturę i nadszedł czas, aby nowe pokolenie nauczyło się prawidłowego sposobu obliczania prawidłowego układu blachy.

Obliczenie długości rozwinięcia blachy na podstawie części 3D naprawdę nie jest takie trudne. Chociaż możesz znaleźć kilka różnych formuł, które twierdzą, że obliczyć naddatek na zgięcie (Zobacz Definicje zginania), zwykle są to te same wzory, jedynie uproszczone poprzez wypełnienie kąta lub współczynnika K. Aha, i tak, musisz znać współczynnik K, aby obliczyć naddatek na zgięcie.

Zacznijmy od prostego nawiasu L. Na zdjęciu widać, że nogi wspornika mają średnicę 2” i 3”. Grubość materiału wynosi 0,125 cala, promień wewnętrzny wynosi 0,250 cala, a kąt zgięcia wynosi 90 stopni. Długość płaska to suma płaskiej części obu kołnierzy plus długość przechodząca przez łuk obszaru zagięcia. Ale czy obliczasz to po wewnętrznej stronie materiału, czy po zewnętrznej stronie? Żaden! Tutaj w grę wchodzi współczynnik K. Współczynnik K to procent grubości materiału, przy którym nie występuje rozciąganie ani ściskanie materiału, na przykład oś neutralna. W przypadku tego prostego nawiasu L użyję współczynnika K wynoszącego 0,42.

Wzór (patrz Wzory na zginanie) to:

Naddatek na zgięcie = Kąt * (π / 180) * (Promień + współczynnik K * Grubość).

Podstawiając nasze liczby, otrzymujemy: Naddatek na zgięcie = 90 * (π / 180) * (0,250 + 0,42 * 0,125) = 0,475 \

Zatem długość wzoru płaskiego wynosi 1,625 ” + 2,625 ” + 0,475 ”, co równa się 4,725 ”. Jeśli więc zsumujesz płaską długość wszystkich kołnierzy i dodasz jeden naddatek na zgięcie dla każdego obszaru zgięcia, otrzymasz prawidłową płaską długość części.

Ale spójrz na rysunek. Zwykle nie wymiarujemy części z blachy w ten sposób. Wymiary są zwykle podawane do przecięcia kołnierzy lub linii formy. Oznacza to, że musimy odjąć dwukrotnie grubość materiału plus promień zgięcia (znany również jako cofnięcie) dla każdego obszaru zgięcia. Dla tego zestawu wymiarów łatwiej byłoby obliczyć wartość kompensacji zgięcia. Wartość Kompensacja zgięcia umożliwia zsumowanie długości każdego kołnierza przy użyciu wymiarów linii formy, a następnie dodanie do całości jednej Kompensacji zgięcia na obszar zgięcia. Jest to -0,275, liczba ujemna, co oznacza, że należy odjąć tę kwotę od całkowitej długości kołnierzy, 5', aby otrzymać 4,725'.

Naddatek na zgięcie = Kąt * (π / 180) * (Promień + współczynnik K * Grubość)

Kompensacja zgięcia = naddatek na zgięcie – (2 * cofnięcie)

Wewnątrz cofnięty = tan (kąt / 2) * Promień na zewnątrz

Cofnij = tan (kąt / 2) * (promień + grubość)

Dodatek na zgięcie – Długość łuku przechodzącego przez obszar zagięcia na osi neutralnej.

Kąt zgięcia – Kąt zawarty łuku utworzonego w wyniku operacji zginania.

Kompensacja zgięcia – Stopień, w jakim materiał jest rozciągany lub ściskany w wyniku operacji zginania. Zakłada się, że całe rozciąganie lub ściskanie występuje w obszarze zgięcia.

Linie zgięcia – Linie proste na wewnętrznej i zewnętrznej powierzchni materiału, w miejscu, w którym granica kołnierza styka się z obszarem zagięcia.

Wewnętrzny promień zgięcia – Promień łuku na wewnętrznej powierzchni obszaru zagięcia.

Współczynnik K – Określa położenie osi neutralnej. Mierzona jest jako odległość od wnętrza materiału do osi neutralnej podzielona przez grubość materiału.

Linie formy – W przypadku zagięć o kącie mniejszym niż 180 stopni linie formy są liniami prostymi w miejscu przecięcia powierzchni kołnierza ograniczającego obszar zagięcia. Dzieje się tak zarówno na wewnętrznej, jak i zewnętrznej powierzchni zagięcia.

Oś neutralna – Patrząc na przekrój zagięcia, oś neutralna to teoretyczne miejsce, w którym materiał nie jest ani ściskany, ani rozciągany.

Cofać - W przypadku zagięć mniejszych niż 180 stopni cofnięcie to odległość od linii zagięcia do linii formy.

O ile mi wiadomo, nie ma wzoru na obliczenie współczynnika k. Och, jestem pewien, że jakiś inżynier matematyczny ma gdzieś wzór. Jednak najprawdopodobniej jest on zbyt skomplikowany, aby większość z nas mogła go zrozumieć lub móc z niego korzystać.

Współczynnik k to procent grubości materiału, przy którym nie występuje rozciąganie ani ściskanie materiału w obszarze zgięcia. Zatem oś neutralna!

Im twardszy materiał, tym mniejsze ściskanie po wewnętrznej stronie zagięcia. Dlatego większe rozciąganie na zewnątrz i oś neutralna przesuwa się w stronę wnętrza zakrętu. Miękkie materiały umożliwiają większą kompresję od wewnątrz, a oś neutralna pozostaje bliżej środka grubości materiału.

Promień zgięcia ma podobny efekt. Im mniejszy promień zgięcia, tym większa potrzeba ściskania, a oś neutralna przesuwa się w kierunku wnętrza zgięcia. Na większym promieniu. oś neutralna pozostaje blisko środka grubości materiału.

Aby pomóc Ci łatwiej i szybciej opanować wzór obliczeniowy długości zgięcia po rozłożeniu, wymieniliśmy dla Ciebie cztery popularne tabele współczynników, zilustrowaliśmy szesnaście wzorów obliczeniowych długości zgięcia po rozłożeniu, a także uwzględniliśmy kilka przykładów dla lepszego zrozumienia. Mam nadzieję, że poniższe treści mogą Ci pomóc w praktyce. Jeśli masz jakiekolwiek pytania, skontaktuj się z nami.

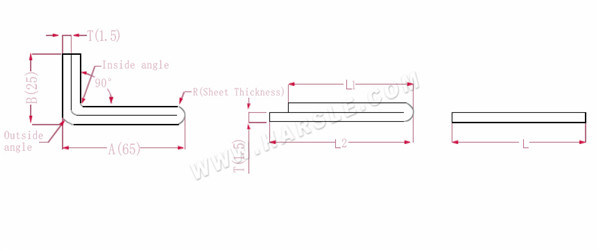

A, B --- długość gięcia przedmiotu obrabianego

P'---współczynnik zgięcia krawędzi (współczynnik zgięcia: jeden współczynnik minus jedno zgięcie)

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość w stanie rozciągniętym L=A+B-P', czyli L=25+65-5,5=84,5

Według tabeli 1 grubość blachy wynosi 3, dolna matryca to V25, a współczynnik zginania wynosi 5,5

Uwaga: Zgodnie z tabelą 1 różne są współczynniki zginania dolnych matryc i różne grubości blach.

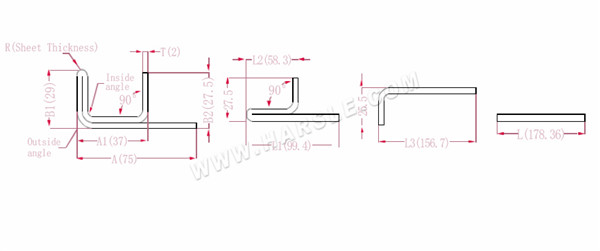

A(A1), B---długość gięcia przedmiotu obrabianego

P'---współczynnik zgięcia krawędzi (współczynnik zgięcia: jeden współczynnik minus jedno zgięcie)

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość po rozłożeniu L=A+T+B-2*P', czyli L=50+2+50-2*3,4=95,2

Według tabeli 1 grubość blachy wynosi 2, dolna matryca to V12, a współczynnik zginania wynosi 3,4

Uwaga: Zgodnie z tabelą 1 różne są współczynniki zginania dolnych matryc i różne grubości blach.

A(A1), B (B1) – długość gięcia przedmiotu obrabianego

P'---współczynnik zgięcia krawędzi (współczynnik zgięcia: jeden współczynnik minus jedno zgięcie)

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość po rozłożeniu L=A+T+B+T-3*P', czyli L=50+2+90+2-3*3,4=133,8

Według tabeli 1 grubość blachy wynosi 2, dolna matryca to V12, a współczynnik zginania wynosi 3,4

Uwaga: Zgodnie z tabelą 1 różne są współczynniki zginania dolnych matryc i różne grubości blach.

A, B (B1) - długość gięcia przedmiotu obrabianego

P'---współczynnik zgięcia krawędzi (współczynnik zgięcia: jeden współczynnik minus jedno zgięcie)

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość po rozłożeniu L=A+A+B+T+T-4*P', czyli l = 25+25+100+1,5+1,5-4 * 2,8 = 141,8

Według tabeli 1 grubość blachy wynosi 1,5, dolna matryca to V12, a współczynnik zginania wynosi 2,8

Uwaga: Zgodnie z tabelą 1 różne są współczynniki zginania dolnych matryc i różne grubości blach.

A(A1), B (B1) – długość gięcia przedmiotu obrabianego

P'---współczynnik zgięcia krawędzi (współczynnik zgięcia: jeden współczynnik minus jedno zgięcie)

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość rozwinięcia L=A+T+A+T+B+B1+B1-6*P'

czyli l = 50+1,5+50+1,5+150+20+20-6 * 2,8 = 276,2

Według tabeli 1 grubość blachy wynosi 1,5, dolna matryca to V12, a współczynnik zginania wynosi 2,8

Uwaga: Zgodnie z tabelą 1 różne są współczynniki zginania dolnych matryc i różne grubości blach.

A, B --- długość gięcia przedmiotu obrabianego

P'---współczynnik zginania spłaszczającego zaokrąglenia

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość po rozłożeniu L=A+B-P', czyli L=25+65-1=89

Zgodnie z tabelą 2 grubość blachy wynosi 2, dolna matryca to V12, a współczynnik zginania stanowi połowę grubości blachy

Uwaga: Zgodnie z tabelą 2, wybór różnych matryc dolnych wiąże się z różnymi współczynnikami zginania i różną grubością blachy.

A, B --- długość gięcia przedmiotu obrabianego

P1--- współczynnik zgięcia narożnika wewnętrznego

P2--- współczynnik zginania zewnętrznego kąta zgięcia

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość po rozłożeniu L1=(A-1,5) +(B-1,5)-P1, czyli L1= (65-1,5) +(25-1,5)-3,2=83,8

L2=A+B-P2, czyli L2=65+25-4,1=85,9

L=L1+L2-T/2, czyli L=83,8+85,9-0,75=168,95

Według Tabeli 2 grubość blachy wynosi 1,5, dolna matryca to V12, współczynnik zginania naroża wewnętrznego wynosi 3,2, współczynnik zginania naroża zewnętrznego wynosi 4,1, a współczynnik zginania 180 wynosi 0,75.

Uwaga: Zgodnie z tabelą 2 różne są współczynniki zginania dolnych matryc i różne grubości blach.

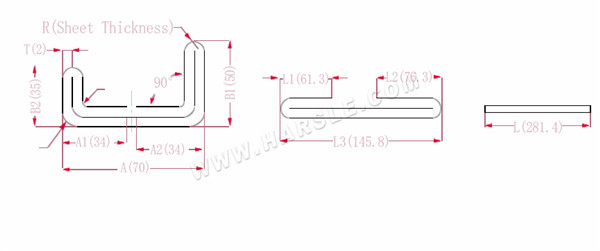

A, A1, A2, B1, B2, L, L1, L2, L3 --- długość gięcia przedmiotu obrabianego

P1--- współczynnik zgięcia narożnika wewnętrznego

P2--- współczynnik zginania zewnętrznego kąta zgięcia

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość po rozłożeniu L1=(A1-T) +(B2-T)-P1, czyli L1= (35-2) +(34-2)-3,7=61,3

L2=(B1-T) +(A2-T)-P1, czyli L2= (50-2) +(34-2)-3,7=76,3

L3=A+B1+B2-2*P2, czyli L3=70+35+50-2*4,6+145,8

L=L1+L2+L3-2*P3, czyli L=61,3+75,3+145,8-2*1=280,4

Zgodnie z tabelą 2 grubość blachy wynosi 2, dolna matryca to V12, współczynnik zginania naroża wewnętrznego wynosi 3,7, współczynnik zginania naroża zewnętrznego wynosi 4,6, a współczynnik zginania 90 wynosi 1.

Uwaga: Zgodnie z tabelą 2 różne są współczynniki zginania dolnych matryc i różne grubości blach.

A, A1, A2, B1, B2, L, L1, L2, L3 --- długość gięcia przedmiotu obrabianego

P1--- współczynnik zgięcia narożnika wewnętrznego

P2--- współczynnik zginania zewnętrznego kąta zgięcia

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość po rozłożeniu L1=(A1-T) +(B2-T)-P1, czyli L1= (35-2) +(34-2)-3,7=61,3

L2=(B1-T) +(A2-T)-P1, czyli L2= (50-2) +(34-2)-3,7=76,3

L3=A+B1+B2-2*P2, czyli L3=70+35+50-2*4,6+145,8

L=L1+L2+L3-2*P3, czyli L=61,3+75,3+145,8-2*1=280,4

Zgodnie z tabelą 2 grubość blachy wynosi 2, dolna matryca to V12, współczynnik zginania naroża wewnętrznego wynosi 3,7, współczynnik zginania naroża zewnętrznego wynosi 4,6, a współczynnik zginania 90 wynosi 1.

Uwaga: Zgodnie z tabelą 2 różne są współczynniki zginania dolnych matryc i różne grubości blach.

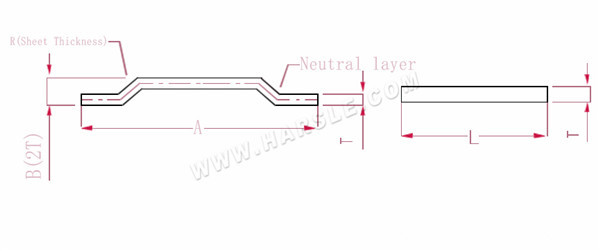

Schemat i wzór obliczeniowy zginania stopniowego

A, B --- długość gięcia przedmiotu obrabianego

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość po rozłożeniu L=A+1

Uwaga: Gdy stopień jest równy grubości dwóch płytek, dodaj 0,5 na każdy stopień i 1 na każdy stopień.

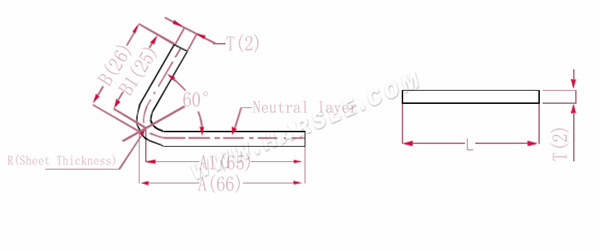

A(A1), B (B1) – długość gięcia przedmiotu obrabianego

P'---współczynnik zgięcia krawędzi (współczynnik zgięcia: jeden współczynnik minus jedno zgięcie)

R --- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość rozwinięcia L=(AT) +(BT)-P', czyli L= (66-1) +(26-1)-2=65+25-2=88

Zgodnie z tabelą 3 grubość blachy wynosi 2, dolna matryca to V12, a współczynnik zginania 60 wynosi 2

Uwaga: Zgodnie z tabelą 3 jako długość i szerokość gięcia wybierana jest warstwa neutralna.

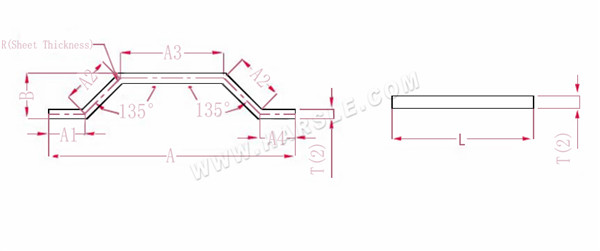

A (A1, A2, A3, A4), B---długość gięcia przedmiotu obrabianego

P--- współczynnik zgięcia wynoszący 135 kątów zgięcia

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Długość rozwinięcia L = A1+A2+A3+A2+A4-PP.

Uwaga: przy tym samym zginaniu ze stopniem nacisku konieczne jest zmniejszenie jedynie dwóch współczynników

Według tabeli 3: grubość blachy wynosi 2, dolna matryca to V12, a współczynnik zginania przy 135 wynosi 1,1.

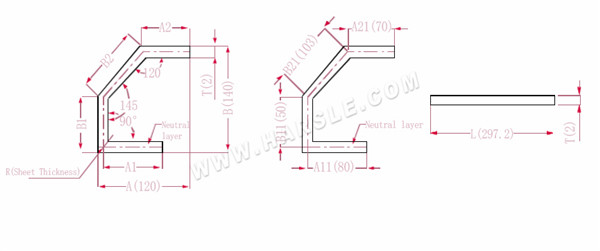

A (A1, A2), B (B1, B2) – długość gięcia przedmiotu obrabianego

P1 --- Współczynnik zginania 120°

P2 --- Współczynnik zginania 145°

P3 --- Współczynnik zginania 90°

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

Uwaga: jeżeli na kształcie zaznaczony jest rozmiar grafiki, przy obliczaniu długości rozłożenia należy przeliczyć rozmiar kształtu na rozmiar warstwy neutralnej;

Długość rozwinięcia L=A11+B11+B21+A21-P1-P2-P3, czyli l = 80+50+103+70-1,7-0,7-3,4 = 297,2

Według tabeli 3: grubość blachy wynosi 2, dolna matryca to V12, współczynnik zginania 120 wynosi 1,7, współczynnik zginania 145 wynosi 0,7, a współczynnik zginania 90 wynosi 3,4

Uwaga: Zgodnie z tabelą 3 różne są współczynniki zginania dolnych matryc i różne grubości blach.

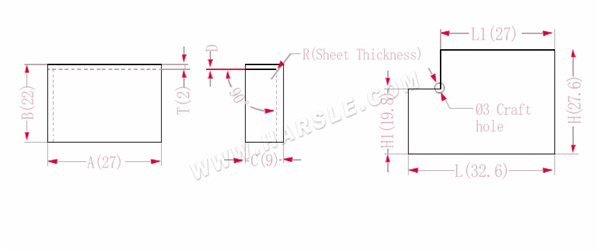

A, B, C --- długość, szerokość i wysokość krawędzi gięcia przedmiotu obrabianego

P--- współczynnik zginania

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

H(H1), l (L1) – długość każdego boku po rozłożeniu

T--- grubość materiału

D--- luz procesu gięcia (zwykle 0 ~ 0,5)

Długość po rozłożeniu L1=A, czyli L1=27

L=A+CP, czyli L=27+9-3,4=32,6

H1=BTD, czyli H1=22-2-0,2=19,8. Uwaga: D wynosi 0,2.

H=B+CP, czyli H=22+9-3,4=27,6

Według tabeli 1: grubość blachy wynosi 2, dolna matryca to V12, a współczynnik zginania wynosi 3,4

Uwaga: Zgodnie z tabelą 1 różne są współczynniki zginania dolnych matryc i różne grubości blach.

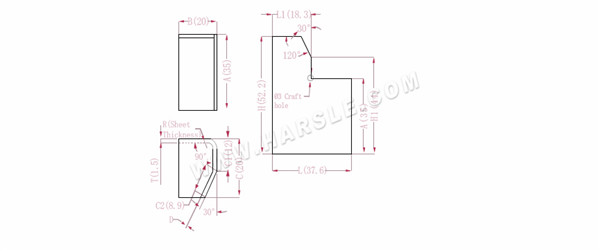

A, B, C --- długość, szerokość i wysokość krawędzi gięcia przedmiotu obrabianego

H(H1), L (L1) – długość każdego boku po rozłożeniu

P---współczynnik zginania 90° P1---współczynnik zginania 30°

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

D--- luz procesu gięcia (zwykle 0 ~ 0,5)

Długość w stanie rozciągniętym L1=BTD, czyli L1=20-1,5-0,2=18,3

L=B+C1+C2-P-P1, czyli L=20+12+8,9-2,8-0,5=37,6

H1=C1+APD, czyli H1=12+35-2,8-0,2=44. Uwaga: D wynosi 0,2.

H=A+CP, czyli H=35+20-2,8=52,2

Według tabeli 1: grubość blachy wynosi 1,5, dolna matryca to V12, współczynnik zginania wynosi 2,8, a współczynnik zginania 30 wynosi 0,5

Uwaga: Zgodnie z tabelą 1 różne są współczynniki zginania dolnych matryc i różne grubości blach.

A, B, C --- długość, szerokość i wysokość krawędzi gięcia przedmiotu obrabianego

H(H1), L (L1) – długość każdego boku po rozłożeniu

P--- współczynnik zginania

R--- zagięcie i zaokrąglenie (zwykle grubość blachy)

T--- grubość materiału

D--- luz procesu gięcia (zwykle 0 ~ 0,5)

Długość po rozłożeniu H1=B-B1-D, czyli H1=50-12-0,3=37,7. Uwaga: D wynosi 0,2.

H2=BTD, czyli H2=50-2,5-0,3=47,2

H=B+C+B1-2*P, czyli H=50+47+12-2*4,5=100

L1=A+CTDP, czyli L1=55+47-2,5-0,3-4,5=94,7

L=A+C+B2-2*P, czyli L=55+47+12-2*4,5=105

Według tabeli 1: grubość blachy wynosi 1,5, dolna matryca to V16, a współczynnik zginania wynosi 4,5

Uwaga: Zgodnie z tabelą 1 różne są współczynniki zginania dolnych matryc i różne grubości blach.