+ 86-18052080815 | info@harsle.com

Liczba wyświetleń:49 Autor:Edytuj tę stronę Wysłany: 2023-06-06 Źródło:Ta strona

● Zasada cięcia laserowego

The cięcie laserowe wykorzystuje do pracy skupioną wiązkę o dużej mocy, dzięki czemu napromieniowany materiał ulega szybkiemu stopieniu, odparowaniu, ablacji lub zapaleniu, a stopiony materiał jest zdmuchiwany przez szybki przepływ powietrza współosiowy z wiązką, wycinając w ten sposób obrabiany przedmiot.

Kiedy wiązka lasera oddziałuje z materiałem, zachodzi kilka procesów.Intensywne ciepło generowane przez wiązkę lasera szybko podnosi temperaturę materiału, powodując jego stopienie, odparowanie lub poddanie się reakcji chemicznej.Specyficzna interakcja zależy od właściwości materiału, takich jak współczynnik absorpcji i temperatura topnienia, a także parametrów lasera, takich jak gęstość mocy i czas trwania impulsu.

W przypadku materiałów o niskiej temperaturze topnienia, takich jak tworzywa sztuczne, wiązka lasera może stopić materiał podczas przecinania.Stopiony materiał jest następnie wydmuchiwany przez strumień gazu, tworząc szczelinę (szerokość cięcia).W przypadku materiałów o wyższej temperaturze topnienia, np. metali, wiązka lasera bezpośrednio odparowuje materiał, tworząc wąskie i precyzyjne cięcie.

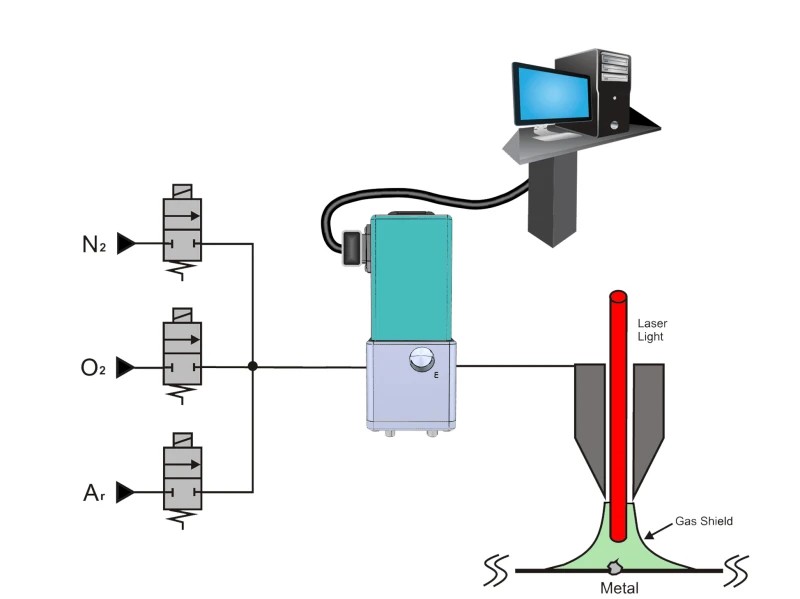

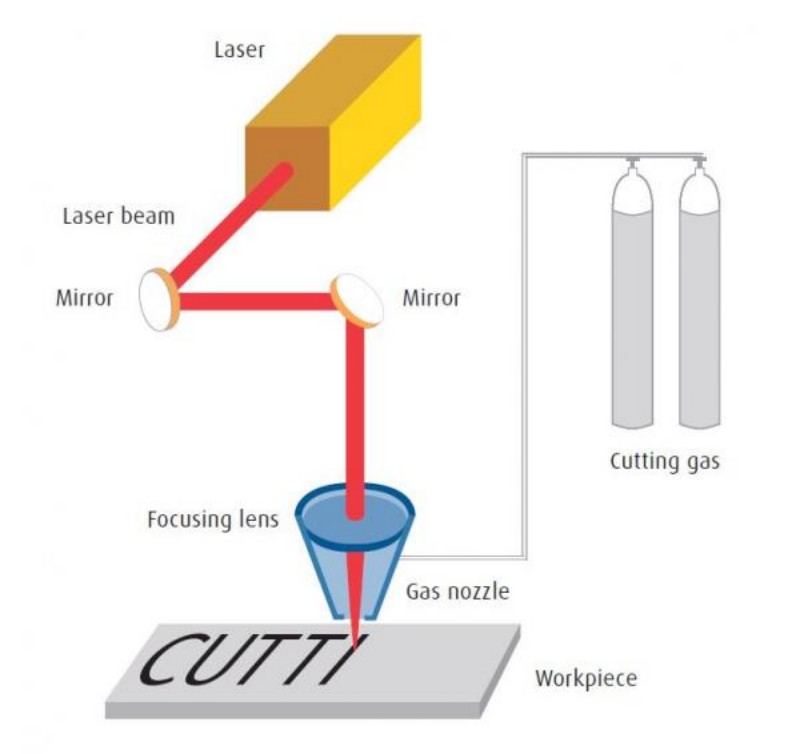

Wspomaganie gazem jest powszechnie stosowane w cięciu laserowym w celu usprawnienia procesu cięcia.Gaz taki jak tlen lub azot jest wdmuchiwany przez dyszę głowicy tnącej na powierzchnię materiału.Gaz pomaga usunąć stopiony lub odparowany materiał ze strefy cięcia, schładza materiał i zapobiega powstawaniu zadziorów i kożuchów.Wybór gazu zależy od ciętego materiału i pożądanej jakości cięcia.

Szerokość nacięcia, czyli szerokość cięcia, zależy od kilku czynników, w tym mocy lasera, rozmiaru plamki ogniskowej, grubości materiału i prędkości cięcia.Szerokość nacięcia można kontrolować, dostosowując te parametry, aby osiągnąć pożądaną precyzję cięcia.Dodatkowo podczas cięcia laserowego może wystąpić zjawisko zwane stożkiem, gdzie nacięcie ma kształt lekko stożkowy.Kąt stożka zależy od właściwości materiału i parametrów lasera i można go zminimalizować poprzez optymalizację warunków skrawania.

●Podstawy lasera:

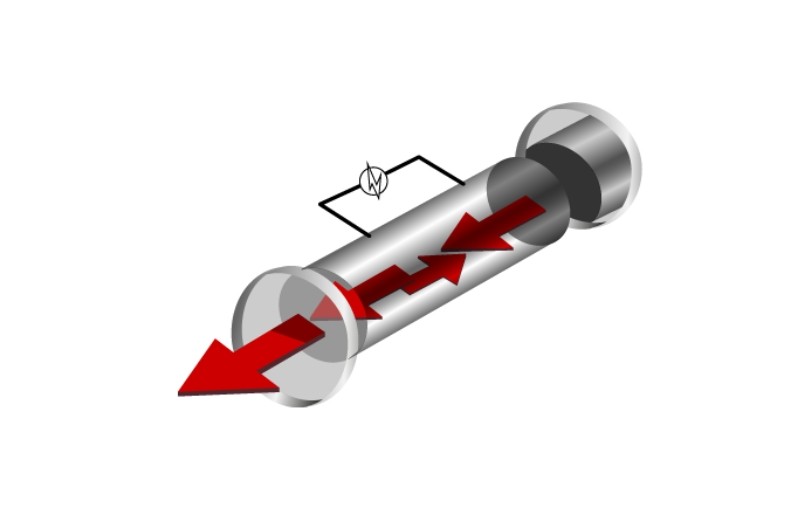

Laser (wzmocnienie światła poprzez wymuszoną emisję promieniowania) to urządzenie wytwarzające skoncentrowaną wiązkę spójnego światła.Składa się z trzech głównych elementów: ośrodka aktywnego, źródła energii i rezonatora optycznego.Ośrodek aktywny, którym może być ciało stałe, ciecz lub gaz, emituje fotony, gdy jest zasilany przez źródło energii.Rezonator optyczny odbija fotony tam i z powrotem przez ośrodek aktywny, wzmacniając i wyrównując fale świetlne.Proces ten prowadzi do powstania mocnej i spójnej wiązki laserowej.

● Klasyfikacja cięcia laserowego

Istnieje kilka rodzajów laserów stosowanych w maszynach do cięcia laserowego, w tym lasery CO2, lasery Nd:YAG i lasery światłowodowe.Lasery CO2 są najpopularniejszym typem i wykorzystują mieszaninę dwutlenku węgla, azotu i helu jako ośrodka aktywnego.Lasery Nd:YAG wykorzystują jako ośrodek aktywny kryształ w stanie stałym, taki jak granat itrowo-aluminiowy domieszkowany neodymem.Z kolei lasery światłowodowe wykorzystują jako ośrodek aktywny światłowód domieszkowany pierwiastkami ziem rzadkich.Każdy typ lasera ma swoje unikalne właściwości i jest odpowiedni do określonych zastosowań cięcia.

1) Lasery CO2

Powszechnie używane do cięcia materiałów niemetalowych, takich jak drewno, plastik, szkło i tekstylia. Przy odpowiednim ustawieniu można ciąć także metale, takie jak stal miękka, stal nierdzewna i aluminium.

2) Cięcie laserowe przez odparowanie

Obrabiany przedmiot jest podgrzewany wiązką lasera o dużej gęstości energii, temperatura gwałtownie wzrasta, materiał osiąga temperaturę wrzenia w bardzo krótkim czasie, a materiał zaczyna parować, tworząc parę.Opary te są wyrzucane z dużą prędkością, a podczas wyrzucania pary w materiale tworzy się szczelina.Ciepło parowania materiału jest na ogół duże, dlatego do cięcia laserowego zgazowaniem wymagana jest duża moc i gęstość mocy.

Cięcie laserowe przez odparowanie jest często stosowane do cięcia bardzo cienkich materiałów metalowych i niemetalowych.

3) Cięcie topiące laserem

Kiedy laser topi się i tnie, materiał metalowy topi się przez ogrzewanie lasera, a następnie nieutleniający gaz jest rozpylany przez dyszę współosiową z wiązką światła, a ciekły metal jest uwalniany pod silnym ciśnieniem gazu, tworząc szczelina.Topienie i cięcie laserowe nie wymaga całkowitego odparowania metalu, a wymagana energia stanowi tylko 1/10 cięcia przez odparowanie.

Cięcie laserowe ze stopu stosowane jest głównie do cięcia niektórych materiałów nieutleniających lub metali aktywnych.

4) Laserowe cięcie tlenowe

Zasada cięcia laserowego tlenem jest podobna do cięcia tlenowo-acetylenowego.Wykorzystuje laser jako źródło ciepła do wstępnego podgrzewania i wykorzystuje aktywny gaz, taki jak tlen, jako gaz tnący.Z jednej strony wtryskiwany gaz działa na metal skrawający, powodując reakcję utleniania, w wyniku której uwalnia się duża ilość ciepła utleniania;z drugiej strony stopiony tlenek i stop są wydmuchiwane ze strefy reakcji, tworząc szczelinę w metalu.Ponieważ reakcja utleniania podczas procesu cięcia generuje dużą ilość ciepła, energia wymagana do cięcia laserowego z utlenianiem wynosi tylko 1/2 cięcia w stanie stopionym, a prędkość cięcia jest znacznie większa niż w przypadku cięcia laserowego z odparowaniem i cięcia topiącego.

Laserowe cięcie tlenowe stosowane jest głównie w przypadku stali węglowej, stali tytanowej i materiałów metalowych poddanych obróbce cieplnej, takich jak obróbka cieplna.

5) Cięcie laserowe i kontrola złamania

Cięcie laserowe polega na skanowaniu powierzchni kruchego materiału za pomocą lasera o dużej gęstości energii, tak aby materiał odparował pod wpływem ciepła do małego rowka, a następnie przyłożono pewien nacisk, a kruchy materiał pękł w małym rowku .Lasery do trasowania laserowego to zazwyczaj lasery z przełączaniem Q i lasery CO2.

Kontrolowanie pękania polega na stromym rozkładzie temperatury generowanym przez grawerowanie laserowe, które generuje lokalne naprężenia termiczne w kruchym materiale, powodując przerwanie materiału.

●Proces cięcia laserowego

Proces cięcia laserowego składa się z kilku etapów.Najpierw wiązka lasera jest generowana przez źródło lasera i prowadzona przez szereg luster i soczewek do głowicy tnącej.Głowica tnąca zawiera skupiającą optykę, która koncentruje wiązkę lasera w małej plamce.Skupiona wiązka lasera jest następnie kierowana na cięty materiał.

● Zaleta

1) Dobra jakość cięcia

Cięcie laserowe pozwala uzyskać lepszą jakość cięcia dzięki małej plamce lasera, dużej gęstości energii i dużej prędkości cięcia.

2) Wysoka wydajność cięcia

Ze względu na charakterystykę transmisji lasera, maszyna do cięcia laserowego jest zazwyczaj wyposażona w wiele stołów roboczych ze sterowaniem numerycznym, a cały proces cięcia może realizować sterowanie numeryczne.Podczas pracy wystarczy zmienić program NC, można zastosować cięcie różnych kształtów części, można wykonywać cięcie dwuwymiarowe i można realizować cięcie trójwymiarowe.

3) Duża prędkość cięcia

Cięcie laserowe nie wymaga materiałów mocujących osprzęt, co pozwala zaoszczędzić osprzęt i czas pomocniczy przy załadunku i rozładunku.

4) Cięcie bezdotykowe

Podczas cięcia laserowego nie dochodzi do kontaktu palnika z przedmiotem obrabianym i nie dochodzi do zużycia narzędzia.Aby obrabiać części o różnych kształtach, nie ma potrzeby zmiany „narzędzia”, wystarczy zmienić parametry wyjściowe lasera.Proces cięcia laserowego charakteryzuje się niskim poziomem hałasu, niskimi wibracjami i brakiem zanieczyszczeń.

● Wada

Cięcie laserowe Ze względu na ograniczoną moc lasera i objętość sprzętu, cięciem laserowym można ciąć jedynie blachy i rury o średniej i małej grubości, a prędkość cięcia znacznie maleje wraz ze wzrostem grubości przedmiotu obrabianego.

Sprzęt do cięcia laserowego jest drogi i wymaga jednorazowej inwestycji.