+ 86-18052080815 | info@harsle.com

Liczba wyświetleń:115 Autor:Edytuj tę stronę Wysłany: 2019-05-28 Źródło:Ta strona

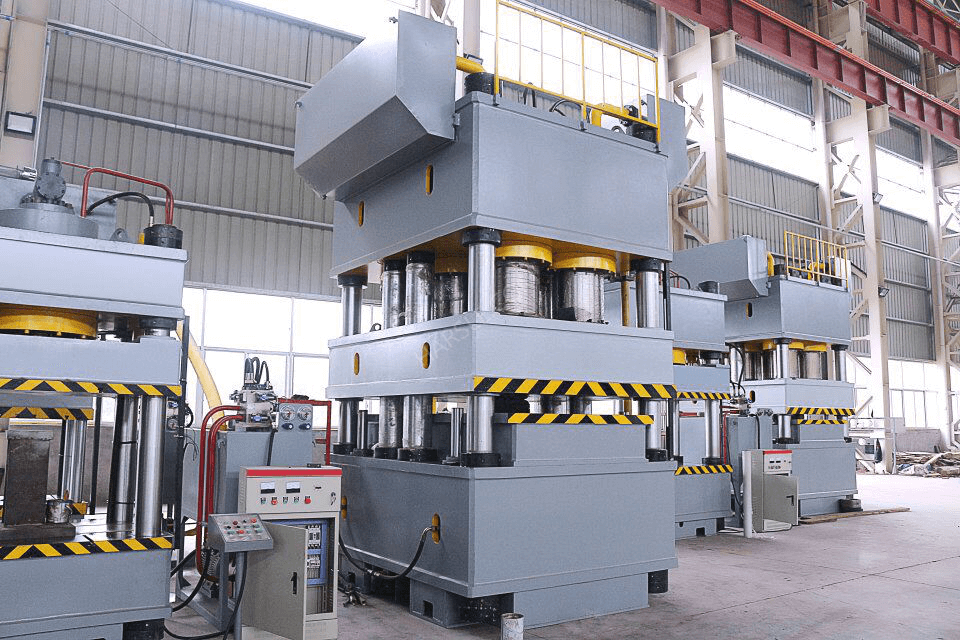

Niniejsza specyfikacja obejmuje ogólne wymagania dwóch numerów pras hydraulicznych 2000T, które obejmują projektowanie, produkcję, dostawę, montaż, uruchomienie i testowanie pras w NFC. Prasy hydrauliczne 2000T są wymagane do zagęszczania metalowej gąbki cyrkonowej o różnych rozmiarach i kształtach (zgodnie ze specyfikacjami podanymi poniżej).

Zakres dostawy obejmuje projekt, produkcję, dostawę, montaż, uruchomienie i testowanie dwóch (2) pras hydraulicznych z ruchem w dół, używanych do wytwarzania wyprasek z gąbki cyrkonowej. Wszelkie dodatkowe elementy lub podsystemy, które nie są wymienione w specyfikacjach, ale wymagane lub zidentyfikowane dla kompletności i bezawaryjnego działania systemu, zostaną objęte zakresem bez dodatkowych konsekwencji cenowych i czasowych.

Wymiary różnych produkowanych wyprasek z gąbki cyrkonowej są następujące:

1. Cylindryczna wypraska o średnicy 180 mm i wysokości 135 mm.

2. Cylindryczna wypraska o średnicy 150 mm i wysokości 140 mm.

3. Kompakt sześcienny o wymiarach: 500 x 50 x 75 mm (dł. x szer. x wys.)

Matrycę należy wypełnić metalową gąbką cyrkonową wraz z dodatkami stopowymi i poprzez wciśnięcie metalowej gąbki w odpowiednią matrycę zgodnie z harmonogramem produkcji należy uzyskać wypraski. Wysokość wypraski uzależniona jest od dopuszczalnego ciśnienia oleju.

4.1 Sekwencja operacji

I. Początkowo matryca spoczywa na łożu prasy, a stempel znajduje się w najwyższej pozycji.

II. Gąbka cyrkonowa i pierwiastek stopowy są podawane do matrycy w trzech częściach, tak że pierwiastki stopowe zajmują w przybliżeniu centralną pozycję w wyprasce (ręcznie przez operatora./automatycznie przez automatyczny system dozowania).

III. Główny siłownik porusza się najpierw z dużą prędkością w dół, a następnie powoli dociska gąbkę wypełnioną matrycą.

IV. Ciśnienie oleju w cylindrze głównym osiąga wartość zadaną i utrzymuje się przez około 10 sekund.

V. Dekompresja: Ciśnienie oleju w cylindrze i przewodach spada do akceptowalnego poziomu.

VI. Główny siłownik cofa się teraz powoli.

VII. Matryca podnosi się również wraz z zagęszczoną w niej gąbką.

VIII. Suwaki i pozycje bloku rozładunkowego pod wnęką matrycy.

IX. Matryca opiera się na bloku rozładunkowym, a następnie siłownik zaczyna opadać.

X. Stempel przesuwa się w dół, aby wyrzucić sprasowaną gąbkę cyrkonową (kompaktową) ze spodu matrycy do wnęki bloku rozładowującego.

XI. Stempel jest teraz szybko cofany z powrotem do najwyższej pozycji.

XII. Matryca podnosi się do góry, a blok rozładunkowy jest cofany wraz z

wyrzucony kompakt i zsuwa go na tacę układającą. Należy zapewnić odpowiednie rozmieszczenie, aby wypraska nie uległa uszkodzeniu podczas zsuwania się na tacę składującą.

XIII. Matryca ponownie znajduje się nad łóżkiem, a prasa jest gotowa do następnego cyklu.

5.1. Naciśnij Ramkę

Główne elementy ramy prasy, takie jak łóżko, górna głowica, prowadnica, słupki, należy wytwarzać przy użyciu płyt ISO 2062 klasy 2 i spawać je zgodnie ze standardowymi procedurami spawania. Płyty powinny być zgodne ze specyfikacjami BIS, a świadectwo badania materiału (MTC) płyt wydane przez hutę stali należy przedłożyć urzędnikom kontrolującym NFC. Wszystkie krytyczne spoiny należy sprawdzić pod kątem wad spoin. Sposób badania wad spoin i sposób odprężania należy wyjaśnić w ofercie. Wykonana konstrukcja powinna zostać odpowiednio odprężona. Podczas przeglądu maszyny należy przedstawić protokoły odprężania. Szczegółowe obliczenia projektowe pod kątem przydatności odcinków krytycznych lub analizę MES należy dostarczyć po złożeniu zamówienia. W ofercie należy załączyć schematyczny przekrój poprzeczny głównych zespołów w celu wskazania cech konstrukcyjnych. Zamek powinien mieć 8-punktowe prowadzenie z regulowanymi na miejscu i wymiennymi wkładkami z Ph. Bronze zapewniającymi długą żywotność.

Uwaga: Rama prasy powinna mieć otwory ze wszystkich czterech stron, tak aby obszar prasowania był dostępny ze wszystkich czterech stron. Minimum 1000 x 1500 mm dla otworów bocznych i 1500 x 1500 mm dla otworów z przodu i z tyłu (szer. x wys.) Poziom hałasu nie może przekraczać 85 dB, mierzony w odległości 1 metra od maszyny w warunkach otwartej przestrzeni.

5.2. Główny siłownik i cylinder

Główny siłownik prasy powinien być wykonany z kutego bloku. Główny cylinder powinien być kuty z pojedynczego bloku, a następnie obrabiany maszynowo. Podczas PDI należy przedstawić odpowiednie certyfikaty dla siłownika i cylindra.

5.3. Zespół matrycy i stempla

a) Dla wyprasek o średnicy 150 mm i 180 mm należy zapewnić zespół matrycy o wysokości wnęki 430 mm.

b) W przypadku wyprasek prostokątnych stempel powinien mieć szerokość 50 mm i długość 500 mm. Wnęka powinna mieć głębokość 400 mm (w przybliżeniu)

c) Szczelina pomiędzy dolną częścią stempla a górną powierzchnią matrycy powinna wynosić 320 mm.

d) Ramię należy chromować i dostarczyć certyfikat wykończenia powierzchni. W ofercie należy wyraźnie wskazać grubość chromowania.

e) Ruchome łoże prasy i wewnętrznej wykładziny matrycy itp. powinny być kute

Uwaga: Matryca i stempel do wszystkich trzech typów wyprasek wchodzą w zakres oferenta. Wkładka matrycy musi być osadzona w obudowie matrycy.

Szczegóły matrycy i stempla zostaną omówione podczas szczegółowego projektowania, a zatwierdzone rysunki zostaną wykorzystane do produkcji.

5.4. Układ hydrauliczny

Do układu hydraulicznego prasy należy przewidzieć pompy hydrauliczne wyporowe. Przepływ oleju powinien być wolny od pulsacji. Szczegółowy obwód hydrauliczny należy dostarczyć wraz z ofertą. Liczba dostarczonych pomp, ich typ, marka, nr modelu. W ofercie należy wyraźnie wskazać pojemność.

Zbiornik(i) układu hydraulicznego powinien być zgodny z najnowszą mającą zastosowanie normą. Powinien być wyposażony w odpowietrznik(-y), odpowiednie przegrody, odpowietrznik wlewu, wskaźnik temperatury, wskaźnik poziomu oleju, pokrywę(-y) inspekcyjną, możliwość dodania przewodów w przyszłości, przyłącza przelewowe i drenażowe.

Maksymalna temperatura oleju hydraulicznego w czasie pracy nie powinna przekraczać 55 st.C.

Agregat hydrauliczny należy zainstalować na ziemi

Filtr przewodu powrotnego powinien posiadać wskaźnik zatkania. Typ, marka i nr modelu. każdego elementu filtrującego należy wskazać w ofercie. Gięte na zimno, ciągnione, bezszwowe rury stalowe powinny odpowiadać normie DIN 2391/C, stosowanej w obwodzie hydraulicznym. Układ hydrauliczny powinien być wyposażony w przyłącza do pomiaru ciśnienia podczas rozwiązywania problemów lub konserwacji. Należy zapewnić cztery komplety złączy minimess z manometrami, które służą do pomiaru ciśnienia w różnych punktach obwodu hydraulicznego.

Układ hydrauliczny powinien obejmować/zawierać moduł filtracji oleju online zamontowany na wózku mobilnym. Jednostka filtrująca powinna wykorzystywać filtry podwójne z możliwością ciągłego pomiaru i wyświetlania poziomu czystości oleju w skali NAS i ISO oraz zawartości wody. Ta mobilna jednostka filtrująca pobiera olej z głównego zbiornika oleju prasy, filtruje go i pompuje z powrotem do głównego zbiornika oleju. Jednostka filtrująca powinna mieć odpowiednią wydajność, aby pomieścić objętość oleju w zbiorniku głównym i powinna nadawać się do pracy ciągłej.

6.1 Maszyna będzie wyposażona w system sterowania oparty na PLC i HMI.

6.2 Dane techniczne systemu PLC:

A. Pakiet programistyczny: Pakiet programistyczny do edycji logiki sterującej znajduje się w zakresie dostawy.

B. Kontroler: powinien posiadać co najmniej dwa porty komunikacyjne, jeden do programowania, a drugi do pracy w sieci.

C. Wszystkie stosowane moduły wejściowe i wyjściowe powinny mieć izolację optyczną i mieć napięcie sterujące wyłącznie 24 V DC.

D. Zasilacz do szafy powinien być typu zalecanego przez producenta sterownika PLC.

mi. Wszystkie wyjścia będą sterować końcowymi elementami sterującymi, takimi jak solenoidy, styczniki itp., poprzez pośrednie moduły przekaźników.

F. Zasilanie sterujące końcowych elementów sterujących powinno odbywać się poprzez złącza z bezpiecznikiem i sygnalizacją przepalenia bezpiecznika.

G. Obciążenie procesora i pamięci nie powinno przekraczać 50%.

H. Zasilanie procesora nie powinno być wykorzystywane do zasilania zapytań wejść, dla których należy zapewnić oddzielne zasilanie.

I. Co najmniej 30% wejść i 30% wyjść modułów I/O powinno pozostać niewykorzystane/zapasowe.

J. Wszystkie kable wymagane do działania prasy znajdują się w zakresie dostawy dostawcy. Kable służące do integracji wszystkich czujników ze sterownikiem PLC powinny być typu ekranowanego.

k. Karty I/O powinny być w pełni okablowane i doprowadzane do zacisków zarówno w przypadku użycia, jak i nieużywania.

l. Komunikacja: wszystkie elementy systemu sterowania, takie jak sterownik, interfejs HMI i napędy elektroniczne (jeśli występują) należy połączyć w sieć komunikacyjną cyfrową

6.3 Specyfikacje elektronicznego układu napędowego (jeśli występuje):

A. Wszystkie napędy należy dobrać tak, aby prąd znamionowy był co najmniej o 20% wyższy niż prąd odpowiednich silników.

B. Napędy te należy połączyć w sieć z HMI, a wszystkie krytyczne parametry, takie jak prędkość, prąd itp., będą wyświetlane na HMI.

C. Wszystkie napędy, gdziekolwiek są stosowane, powinny mieć odpowiednio znamionowe dławiki wejściowe.

D. Wybrane napędy będą miały wszystkie najnowsze tryby sterowania.

mi. Oprogramowanie do konfiguracji/uruchomienia Napędów oraz powiązane specjalistyczne kable połączeniowe/adaptery do łączenia napędów z Komputerem znajdują się w zakresie dostawy.

F. Jeżeli wykorzystywana jest jakakolwiek zastrzeżona karta kontrolna, należy dostarczyć szczegółowe instrukcje/obwody diagnostyczne z niezbędnymi punktami testowymi.

6.4 Funkcje:

I. System sterowania należy zaprogramować do operacji specyficznych dla prasy, takich jak tryby automatyczny, ręczny i konserwacyjny.

II. System sterowania powinien posiadać wszystkie wymagane receptury automatycznej kontroli ciśnienia w oparciu o różne kompaktowe rozmiary.

iii. Wszystkie ważne parametry procesu, takie jak ciśnienie, średnica zagęszczenia, temperatura oleju itp., powinny być rejestrowane i wyświetlane w formie trendu.

IV. Dostępna będzie możliwość generowania raportów z zarejestrowanych danych procesowych wraz ze szczegółami operatora/zmiany ładunku, numerami partii, liczbą zagęszczeń itp. wraz ze znacznikiem czasu. Powinna istnieć możliwość wydruku raportów na pendrive'ie w formatach pdf i csv. W wybranym HMI będą dostępne także niezbędne funkcje do przesyłania zarejestrowanych danych do komputera centralnego, jak wyjaśniono poniżej.

6.5 Czujniki: Do pomiaru parametrów procesu, takich jak ciśnienie, poziom oleju, temperatura itp., należy zastosować czujniki elektroniczne, zintegrowane z systemem PLC.

6.6 Zapewnienie połączenia sieciowego: Należy wykonać port komunikacyjny w systemie sterowania

dostępne do integracji systemu sterowania ze scentralizowanym komputerem i przedstawiania wszystkich stanów procesów w nim.

Proponuje się posiadanie oddzielnego systemu dodawania stopu z oddzielnymi pojemnikami i systemem monitorowania masy, tak aby stopy mogły być wprowadzane do wnęki matrycy w odpowiednim czasie i miejscu. Podobnie w przypadku dodawania gąbki metalowej przewidziany będzie oddzielny system podnoszenia i podawania bębna w celu podawania gąbki metalowej do matrycy. Należy zauważyć, że systemy te nie są częścią prasy hydraulicznej. Jednakże zachęca się sprzedawców do przedstawiania tych ofert osobno. Systemy sterowania przewidziane dla prasy będą mogły konfigurować i integrować systemy dodawania stopów i gąbek.